Das Kölner Labor für Baumaschinen (KLB) der TH Köln hat ein alternatives Antriebskonzept für Straßenbaumaschinen entwickelt. Ihr diesel-elektrischer Hybrid-Straßenfertiger (DEHS) verbraucht im Vergleich zum diesel-hydraulischen Pendant bis zu 60 Prozent weniger Kraftstoff und benötigt rund 85 Prozent weniger Hydrauliköl. Statt durch ein Pumpenverteilergetriebe und acht Pumpenstränge wird die Energie des Dieselmotors jetzt per Synchrongenerator gewandelt und über ein 400 Volt-Bordnetz in der Maschine verteilt. Zeitgleich entwickelte das Team eine prototypische Steuerung.

„Ausgangspunkt unseres Projekts war ein diesel-hydraulischer Mittelklasse-Straßenfertiger mit einer Einbauleistung von 250 Tonnen pro Stunde. Diesen haben wir vollständig entkernt und zu einem Demonstrator mit diesel-elektrischem Antriebsstrang umgebaut“, erläutert Projektleiter Hendrik Borggrebe vom KLB.

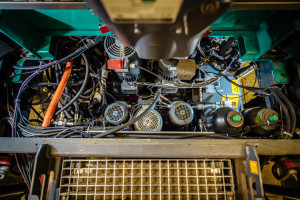

Permanentmagneterregte Synchronmotoren sorgen für beste Wirkungsgrade, zwei Druckspeicher decken hydraulische Lastenspitzen ab. Übersichtlichkeit und ein guter Zugang zum Maschinenraum erleichtern die Wartung. © Costa Belibasakis/TH Köln

Insgesamt 16 drehende Antriebe arbeiten jetzt elektrisch, die wichtigsten und leistungsstärksten mit hocheffizienten permanentmagneterregten Synchronmaschinen (IE4-Norm). Die verbleibenden Hydraulikzylinder werden über eine kompakte Einheit aus Elektromotor, Konstantpumpe und kleinem Tank sowie aus zwei Druckspeichern versorgt. Die drehzahlgeregelte Pumpe fördert dabei nur den tatsächlich erforderlichen Volumenstrom, Spitzenleitungen werden durch die Speicher abgedeckt.

Gleiche Qualität bei halber Leistung

Im Vergleich zum diesel-hydraulischen benötigt der diesel-elektrische Antrieb nur die halbe Dieselmotorleistung, kann aber die gleiche Menge Material pro Stunde bei gleicher Qualität verarbeiten. „Wir haben experimentell und analytisch ermittelt, wie viel Leistung die einzelnen Funktionen und Arbeitsprozesse im Straßenfertiger benötigen. So konnten wir die Maschine bedarfsgerechter auslegen und bessere Wirkungsgrade erzielen. Auf diese Weise erreichen wir die gleiche Einbauleistung wie herkömmliche Antriebe“, erklärt der Leiter des Kölner Labors für Baumaschinen Prof. Dr. Alfred Ulrich. Ein weiterer Vorteil des Antriebskonzepts ist neben der Kraftstoff- und Ölersparnis eine deutlich gesenkte Geräuschemission.

Neben dem Antriebskonzept hat das Projektteam auch eine neue, prototypische Steuerung entwickelt. Die neue Antriebstechnologie eröffnet vielversprechende Potenziale im Hinblick auf die Prozessautomation. Die Drehzahl und das Drehmoment der einzelnen Antriebe sind über die Frequenzumrichter exakt einstellbar. Zudem gibt es eine neue Fahr- und Schlupfregelung. Auf diese Weise kann der Fahrer des Straßenfertigers die Grenzen der Zugkraftübertragung früh erkennen und verhindern, dass die Räder durchdrehen.

Vergleichbare Preise

Sowohl für das Antriebs- als auch für das Steuerungskonzept wurden adaptierte industrielle Serienkomponenten verwendet. „Wir haben keine speziell gefertigten Komponenten entwickelt, sondern den Demonstrator aus den Elementen aufgebaut, die aktuell am Markt zur Verfügung stehen. Mit diesem Konzept kommen wir zu vergleichbaren Preisen wie beim diesel-hydraulischen Antriebsstrang“, sagt Borggrebe.

Neben den wissenschaftlichen Mitarbeitern des Kölner Labors für Baumaschinen waren auch zahlreiche Studierende der TH Köln am Projekt DEHS beteiligt. Insgesamt befassten sich zwei Bachelor-, sechs Masterarbeiten sowie mehr als zehn Studienarbeiten mit dem Projekt. Auch in der Lehre des Bachelorstudiengangs Maschinenbau – Mobile Arbeitsmaschinen wurde das neue Antriebskonzept thematisiert und in Übungen sowie Praktika eingebunden.

Das Forschungsprojekt wurde über das dreieinhalb Jahre durch das Bundesministerium für Bildung und Forschung mit über 400.000 Euro gefördert.

Weitere Informationen:

www.mobilearbeitsmaschine.de